Ferrari präsentiert am Capital Markets Day 2025 seine neueste Entwicklung: den Ferrari Elettrica, das erste vollelektrische Modell in der Geschichte des Cavallino Rampante. Dabei enthüllt die Marke aus Maranello zunächst das serienreife Chassis und weitere Komponenten des neuen Stromers. Dieses Modell setzt einen Meilenstein in der Multi-Energie-Strategie von Ferrari, die nunmehr Verbrennungsmotoren, Hybrid- und Plug-in-Hybridsysteme sowie erstmalig auch einen vollelektrischen Antrieb umfasst.

Ferrari präsentiert am Capital Markets Day 2025 seine neueste Entwicklung: den Ferrari Elettrica, das erste vollelektrische Modell in der Geschichte des Cavallino Rampante. Dabei enthüllt die Marke aus Maranello zunächst das serienreife Chassis und weitere Komponenten des neuen Stromers. Dieses Modell setzt einen Meilenstein in der Multi-Energie-Strategie von Ferrari, die nunmehr Verbrennungsmotoren, Hybrid- und Plug-in-Hybridsysteme sowie erstmalig auch einen vollelektrischen Antrieb umfasst.

Der neue Ferrari Elettrica ist das Ergebnis eines radikal neuen und innovativen Ansatzes. Er vereint modernste Technologien mit überragender Leistung und dem außergewöhnlichen Fahrspaß, der jedes Ferrari Modell auszeichnet. Getreu der technischen und handwerklichen Tradition der Marke wurden alle wesentlichen Komponenten dieses Modells im eigenen Haus entwickelt und gefertigt. So ist sichergestellt, dass auch der neue vollelektrische Ferrari mit dem Leistungsvermögen und der Einzigartigkeit glänzen kann, die nur Ferrari bieten kann.

Die Neuentwicklung markiert den Höhepunkt einer langen Reise technologischer Forschung zur Elektrifizierung, die 2009 mit den ersten, aus der Formel 1 abgeleiteten Hybridlösungen begann. Vom 599 HY-KERS-Prototyp des Jahres 2010 über den LaFerrari 2013, den SF90 Stradale – dem ersten Plug-in-Hybrid der in Maranello ansässigen Marke – und dem 296 GTB bis zum kürzlich vorgestellten 849 Testarossa: Ferrari hat über einen langen Zeitraum das nötige Know-how gesammelt und gefestigt, um ein Elektromodell zu entwickeln, das in jeder Hinsicht herausragende Leistungen erbringen kann.

Die Strategie, die Ferrari zum ersten Elektromodell seiner Geschichte führte, war von Anfang an klar: Ein solcher Neuling sollte erst dann eingeführt werden, wenn die verfügbare Technologie jene überragende Leistung und das authentische Fahrerlebnis gewährleisten kann, die den Werten der Marke entsprechen. Das Projekt ist nun produktionsreif – und verfügt dabei über mehr als 60 patentierte, firmeneigene Technologielösungen. Erstmals werden sowohl Chassis als auch Karosserie zu 75 Prozent aus recyceltem Aluminium hergestellt, was zu einer bemerkenswerten Gesamteinsparung von 6,7 Tonnen CO 2 je produziertem Fahrzeug beiträgt.

Die Fahrzeugarchitektur zeichnet sich durch kurze Überhänge, eine nach vorn gerückte Fahrerposition nahe der Vorderachse und eine vollständig in den Boden integrierte Batterie aus. Die Module sind zwischen Vorder- und Hinterachse eingebaut, wobei 85 Prozent davon so tief wie möglich positioniert wurden, um den Schwerpunkt zu senken und die Fahrdynamik zu optimieren. Der im Vergleich zu einem Verbrennermodell um 80 Millimeter niedrigere Schwerpunkt des Ferrari Elettrica sorgt für deutliche Vorteile im Hinblick auf Fahrdynamik.

An der Hinterachse führt Ferrari den ersten separaten Hilfsrahmen seiner Geschichte ein. Dieser wurde entwickelt, um Geräusche und Vibrationen in der Kabine zu reduzieren und gleichzeitig die Steifigkeit und Fahrdynamik zu gewährleisten, die man von einem Modell aus Maranello erwartet. Das aktive 48-Volt-Fahrwerkssystem präsentierte Ferrari erstmals im Purosangue und in weiterentwickelter Form im F80. Mit dem neuen Stromer debütiert die dritte Generation dieser Technologie. Sie sorgt für noch mehr Fahrkomfort, Karosseriekontrolle und Fahrdynamik, indem sie die Kurvenkräfte optimal auf die vier Räder verteilt.

Der erste vollelektrische Ferrari ist mit zwei vollständig im eigenen Haus entwickelten und dort gefertigten elektrischen Antriebsachsen ausgestattet. Beide verfügen über ein Paar Permanentmagnet-Synchronmotoren und Halbach-Array-Rotoren, die aus der Formel 1 stammen und für die Serienproduktion adaptiert wurden. Die Vorderachse besitzt eine Energiedichte von 3,23 kW/kg und einen Wirkungsgrad von 93 Prozent bei Maximalleistung, während die Hinterachse eine Energiedichte von 4,8 kW/kg und den gleichen Wirkungsgrad erreicht. Der vordere Wechselrichter mit einer Leistung von bis zu 300 kW ist vollständig in die Achse integriert und wiegt nur 9 Kilogramm.

Die in Maranello entwickelte und hergestellte Batterie verfügt über eine Energiedichte von fast 195 Wh/kg – die höchste aller Elektromodelle. Sie ist mit einem Kühlsystem ausgestattet, das Wärmeverteilung und Leistungsabgabe optimiert.

Der vollelektrische Ferrari bietet drei Fahrmodi: Range, Tour und Performance. Sie bestimmen, wie Energie, Leistung und Traktion verwaltet werden. Über die Schaltwippen hinter dem Lenkrad kann der Pilot auf fünf höhere Drehmoment- und Leistungsstufen zugreifen, was ein Gefühl progressiver Beschleunigung und umfassender Fahrereinbindung vermittelt.

Die von der zentralen Steuereinheit erfassten dynamischen Parameter werden 200 Mal pro Sekunde aktualisiert, um Federung, Traktion und Lenkung prädikativ zu steuern und ein Höchstmaß an Agilität, Stabilität und Präzision sicherzustellen.

Auch der Sound bildet ein charakteristisches Merkmal jedes Ferrari. Er wurde bei dem neuen vollelektrischen Modell sorgfältig entwickelt und abgestimmt, um die einzigartigen Eigenschaften des elektrischen Antriebsstrangs hervorzuheben. Ein hochpräziser Sensor erfasst die mechanischen Vibrationen der Antriebskomponenten und verstärkt diese, um ein authentisches Klangerlebnis zu bieten, das das dynamische Fahrerlebnis widerspiegelt und dem Piloten ein direktes akustisches Feedback gibt.

Die Enthüllung des neuen Ferrari Elettrica wird zu Beginn des Jahres 2026 mit einem Ausblick auf Optik und Haptik der Designkonzepte für den Innenraum fortgesetzt. Ein paar Monate später, im kommenden Frühjahr, folgt dann der Höhepunkt der elektrischen Reise: die Weltpremiere des Modells mit seiner harmonischen Verschmelzung von Technologie und Design.

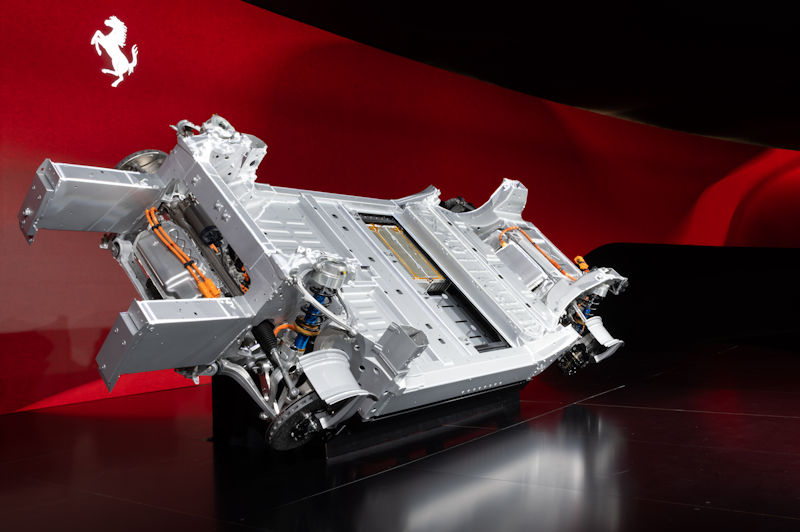

CHASSIS

Das Chassis des neuen Ferrari Elettrica verfügt über einen extrem kurzen Radstand. Inspiriert wurde die Architektur von den Berlinetta-Modellen mit Mittel-Heck-Motor. Die Sitzposition platziert den Fahrer in der Nähe der Vorderräder, um ein optimales dynamisches Feedback zu ermöglichen und gleichzeitig Zugänglichkeit und Komfort zu maximieren – ähnlich wie bei den eher GT-orientierten Modellen des Ferrari Programms. Die Entscheidung für dieses Layout brachte angesichts des höheren Gesamtgewichts eines Elektrofahrzeugs erhebliche technische Herausforderungen mit sich, insbesondere hinsichtlich der Energieabsorption im Falle einer Kollision. Ferrari entschied sich hier für eine innovative Lösung: Die vorderen Stoßdämpferdome spielen eine direkte Rolle bei der Energieaufnahme im Falle eines Crashs, während die Positionen der vorderen Elektromotoren und Wechselrichter so konzipiert sind, dass die Energie abgeleitet wird, bevor sie die Chassisknoten erreicht. Dies maximiert die Sicherheit und bewahrt die strukturelle Integrität.

Die vollständig in das Chassis integrierte Batterie befindet sich unter dem Boden in der Fahrzeugmitte. Diese Designlösung trägt dazu bei, das Gewicht des Batterie-Chassis Systems zu senken und den Batteriesatz an der tiefstmöglichen Position im Fahrzeug zu platzieren.

Das Chassis fungiert als struktureller Schutz für den Akku. Dieser ist im Chassis untergebracht, mit Zwischenräumen zwischen den Modulen und den Schwellern. So ist sichergestellt, dass die Energie bei einem Seitenaufprall vollständig von den Schwellern absorbiert wird. Die Zellen sind in der Mitte der Module konzentriert, was die Absorptionsfähigkeit weiter erhöht. Die untere Modulkühlplatte bietet zudem Schutz vor Beschädigungen bei einem Aufprall von unten. Das patentierte, firmeneigene Montageverfahren für den Akku erhöht zudem die strukturelle Steifigkeit.

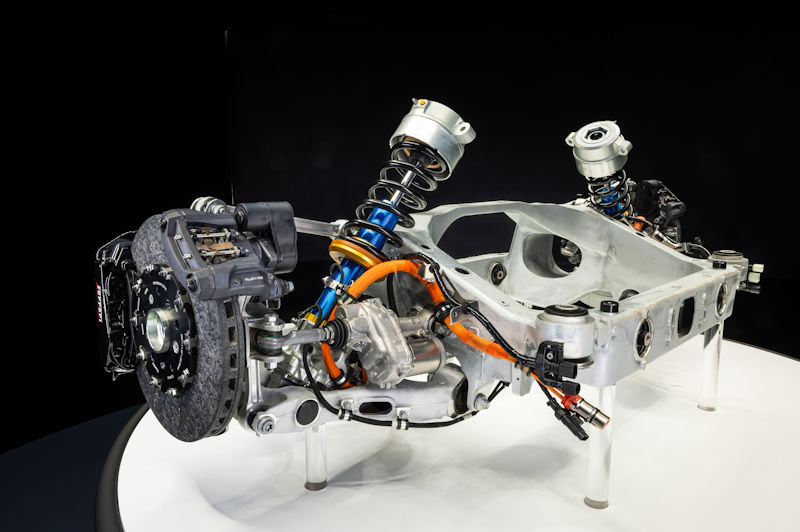

Das Leistungsziel für die Hinterachse war von Anfang an klar: Die Ferrari Ingenieure mussten die Rollgeräusche und die Vibrationen des Antriebsstrangs reduzieren – und gleichzeitig das für einen Ferrari typische Handling bewahren und die mit dieser Technologie verbundenen Gewichtsnachteile minimieren.

Die Antwort auf diese Zielvorgaben lag in der Entwicklung des ersten elastischen mechanischen Hilfsrahmens in der Geschichte von Ferrari. Die Übertragung von Vibrationen und Geräuschen sollte auf ein Mindestmaß gesenkt werden, um den Komfort an Bord zu optimieren. Um zudem den Fahrspaß zu erhalten, haben die Ingenieure daher eine Hilfsrahmenarchitektur entwickelt, die den Abstand zwischen den Elastomerbuchsen maximiert: eine Lösung, die wie ein starrer Hilfsrahmen Steifigkeit bei seitlicher Belastung gewährleistet und gleichzeitig die für die Komfortziele erforderliche Nachgiebigkeit bietet.

Die Ferrari Entwickler setzten spezielle Buchsen ein, um Rollgeräusche der Reifen und Rauschen der elektrischen Achsen zu filtern. Diese Buchsen kombinieren eine hohe seitliche Steifigkeit mit erhöhter vertikaler und längsgerichteter Flexibilität, um von der Straße ausgehende Vibrationen zu isolieren, ohne die Fahrdynamik zu beeinträchtigen.

Diese Entscheidung führte zu einem außergewöhnlich großen Hilfsrahmen, was eine weitere Herausforderung mit sich brachte: das Gewicht des Systems niedrig zu halten. Inspiration für die Lösung lieferten die im übrigen Chassis eingesetzten hohlen Gussteile. Diese Technologie wurde übernommen. Resultat ist das größte einteilige Hohlgussteil, das Ferrari je produziert hat. Trotz des hohen Integrationsgrads aller Systemkomponenten wurden mit Blick auf die Zugänglichkeit für Wartungsarbeiten keine Kompromisse eingegangen.

Das System, das den Hilfsrahmen mit dem Fahrgestell verbindet, ermöglicht die unabhängige Wartung von Hinterachse, Aufhängungskomponenten und Batterie, da diese in einer einzigen, integrierten tragenden Struktur zusammengefasst sind. Darüber hinaus wurden die Wechselrichter des aktiven Fahrwerks direkt im Hilfsrahmen untergebracht und tragen mit ihrer Masse zur Isolierung von Schwingungen bei, ohne dass zusätzliche passive Komponenten erforderlich sind.

Endergebnis ist ein Hilfsrahmen, der im Vergleich zu einer herkömmlichen starren Lösung nur wenige Kilo mehr wiegt – und so eine Hinterradaufhängung ermöglicht, die den Fahrspaß nicht beeinträchtigt und gleichzeitig die Geräuschentwicklung deutlich reduziert. Eine Lösung, die den Komfort im Alltag erhöht, ohne dabei Abstriche an der Ferrari typischen dynamischen DNA zu machen.

E-ACHSEN

Vorder- und Hinterachse enthalten jeweils zwei unabhängige Elektromotoren, die zusammen Torque Vectoring ermöglichen und die gewünschte Fahrdynamik gewährleisten.

Vorder- und Hinterachse enthalten jeweils zwei unabhängige Elektromotoren, die zusammen Torque Vectoring ermöglichen und die gewünschte Fahrdynamik gewährleisten.

Jedes Teil der Vorder- und Hinterachse wurde von Ferrari komplett selbst entwickelt, um das für die Marke typische enorme Leistungsvermögen zu gewährleisten. Getriebe, Wechselrichter und Elektromotoren sind auf perfekte Kontrolle, höchste Leistungsdichte, extremen elektrischen Wirkungsgrad und geringe Geräuschemissionen ausgelegt. Durch die Fertigung der Gussteile in der Ferrari eigenen Gießerei gewährleistet dem Unternehmen zudem höchste Produktqualität und die strenge Kontrolle über den gesamten Produktionsprozess. Alle Gussteile werden aus einer Sekundäraluminiumlegierung hergestellt, wodurch der CO₂-Ausstoß im Vergleich zu herkömmlichen Legierungen um bis zu 90 Prozent gesenkt wurde, ohne Kompromisse beim mechanischen Leistungsvermögen einzugehen.

Der Antrieb der Vorderachse mit einer Gesamtleistung von 210 kW kann bei jeder Geschwindigkeit bis zum Maximaltempo entkoppelt werden, um dem Modell Hinterradantriebscharakter zu verleihen. Dies maximiert Effizienz und senkt den Verbrauch in Situationen, in denen kein Vierradantrieb benötigt wird. Bei voller Beschleunigung überträgt die Achse bis zu 3500 Nm an die Räder.

Die beispiellose Leichtigkeit und Kompaktheit der Achse wurde durch die geschickte Integration der Komponenten ermöglicht. So installierte man die gesamte Elektronik direkt an der Achse. Neben geringen Abmessungen verbesserte dies auch die Effizienz und Leistungsdichte: Die Vorderachse erreicht eine Leistungsdichte von 3,23 kW/kg und einen Wirkungsgrad von 93 Prozent bei Maximalleistung.

Die Leistung der Vorder- und Hinterachse ist asymmetrisch: Die Hinterachse leistet 620 kW, bei einer Leistungsdichte von 4,87 kW/kg und einem Wirkungsgrad von 93 Prozent bei Maximalleistung. Das maximal auf den Asphalt übertragbare Drehmoment beträgt an den Hinterrädern im Performance Launch-Modus beeindruckende 8000 Nm.

Die Vorderachse verfügt über ein Abschaltsystem, das die Elektromotoren vollständig von den Rädern entkoppelt und so ein ideales Gleichgewicht zwischen Effizienz und Verbrauch schafft. In der eManettino-Position für Autobahnfahrt verwandelt sich das Modell in eines mit reinem Hinterradantrieb. Wenn die dynamischen Fahrbedingungen zusätzliche Traktion an der Vorderachse erfordern, greift das System selbstständig ein und aktiviert automatisch die vorderen E-Motoren, um Vierradantrieb sicherzustellen. In den beiden anderen eManettino-Programmen befindet sich der vollelektrische Ferrari permanent im Allradantriebsmodus.

Das völlig neue Abschaltsystem nutzt eine hochentwickelte Technologie zur Getriebesynchronisierung, die von modernen Getrieben adaptiert wurde. Das Ergebnis ist erstaunlich: Das System ist 70 Prozent leichter als die vorherige Generation und kann die Motoren in nur 500 Millisekunden ein- und auskuppeln. Eine Lösung, die Leichtigkeit, Effizienz und Fahrspaß vereint.

Die Achsen werden über einen Schmierkreislauf versorgt, der genau die richtige Ölmenge liefert, um Getriebe und Mechanik in optimalem Zustand und bei maximaler Effizienz zu halten. Die Trockensumpfschmierung besteht aus einer in die Achse integrierten Pumpe und einem Wärmetauscher. Der Kreislauf nutzt ein Hauptventil, um die Schmierung zu aktivieren und den für die Aktuatoren notwendigen Druck bereitzustellen. Zwei zusätzliche Ventile steuern die Trennfunktion sowie das Ein- und Ausrücken der Parkbremse an der Hinterachse. Diese durchdachte Architektur trägt zur Vereinfachung und Gewichtsreduzierung des Systems bei.

ELEKTROMOTOREN

Die Entwicklung der Permanentmagnet-Synchronmotoren, mit denen die Achsen ausgestattet sind, trieb die aktuelle Technologie an ihre Grenzen. Die Erfahrung im Motorsport zeigt: Beeindruckende Werte für Drehmoment und Leistungsdichte werden durch ausgeklügeltes Design und Liebe zum Detail, durch eine optimierte Geometrie und den Einsatz von hochleistungsfähigen Materialien erreicht.

Die Entwicklung der Permanentmagnet-Synchronmotoren, mit denen die Achsen ausgestattet sind, trieb die aktuelle Technologie an ihre Grenzen. Die Erfahrung im Motorsport zeigt: Beeindruckende Werte für Drehmoment und Leistungsdichte werden durch ausgeklügeltes Design und Liebe zum Detail, durch eine optimierte Geometrie und den Einsatz von hochleistungsfähigen Materialien erreicht.

Hohe Drehzahlen – 25.500/min hinten und 30.000/min vorn – erlauben den Motoren eine Spitzenleistung von 310 bzw. 105 kW – bei kompakten Abmessungen, die eine platzsparende Achsarchitektur ermöglichen. Der Rotor verfügt über oberflächenmontierte Permanentmagnete, die aus Gründen einer höheren Effizienz segmentiert sind, während die aus dem Motorsport stammende Halbach-Array-Konfiguration den magnetischen Fluss zum Stator lenkt, um die Drehmomentdichte zu maximieren und das Gesamtgewicht zu reduzieren.

Der Stator selbst besteht aus mit 0,2 mm ultradünnen, nicht kornorientierten Silizium-Eisen-Schichtungen, die in einem selbstklebenden Verfahren gestapelt sind, um die Wahrscheinlichkeit von Kurzschlüssen zwischen den einzelnen Lamellen zu minimieren. Die konzentrierte Statorwicklung minimiert die Wickelhöhe, während die Anschlüsse der einzelnen Zähne an einen kompakten und effizienten Klemmenblock gelötet sind. Um Kupferverluste in den Wicklungen durch Skin- und Proximity-Effekte zu minimieren, wird eine Litzendraht-Konfiguration eingesetzt. Diese fortschrittliche Lösung gewährleistet hervorragende Leistung auch bei sehr hohen Frequenzen und hohen Phasenströmen.

Um die Wärmeübertragung von den Kupferwicklungen zum externen Kühlkreislauf zu verbessern, ist der Stator vollständig mit einem hochwärmeleitenden Harz vakuumimprägniert, das eine 40 Mal höhere Wärmeleitfähigkeit als Luft aufweist. Dieses Harz verbessert zudem die mechanische Festigkeit des Stators und ermöglicht ihm eine bessere Widerstandsfähigkeit gegen hohe Belastungen.

Die dynamische Leistungsfähigkeit dieser Motoren ist beeindruckend: Mit einer maximalen Winkelbeschleunigung von 45.000 min/s kommen die Frontmotoren in weniger als einer Sekunde vom Stillstand auf Höchstgeschwindigkeit. Dies stellt sicher, dass das System nicht nur leistungsstark, sondern auch besonders reaktionsschnell ist.

Diese außergewöhnlichen Ergebnisse wurden nicht zuletzt durch Fertigungsprozesse ermöglicht, die bisher der Prototypenproduktion vorbehalten waren: Um den bei hohen Drehzahlen auftretenden Zentrifugalkräften entgegenzuwirken, werden 1,6 Millimeter dicke Karbonhülsen in den Rotor eingepresst, um die Integrität der Magnete zu gewährleisten. Diese leichten Bauteile haben nur eine vernachlässigbare Auswirkung auf das Gewicht und vergrößern den Luftspalt zwischen Rotor und Stator praktisch nicht. Die Karbonhülsen fixieren den Magneten in einem Abstand von nur 0,5 Millimetern zum Stator und halten dabei extremen mechanischen Belastungen stand: Bei 30.000/min erzeugt jeder einzelne Magnet der Frontrotoren, der nur 93 Gramm wiegt, eine Fliehkraft, die einem Druck von 390 bar oder 2,7 Tonnen entspricht.

Resultat ist ein extrem kompakter und sehr leistungsstarker Elektromotor, der sowohl im Ferrari Elettrica als auch in der Vorderachse des Hypercars F80 zum Einsatz kommen kann – dem Modell, für das diese Lösung ursprünglich entwickelt wurde.

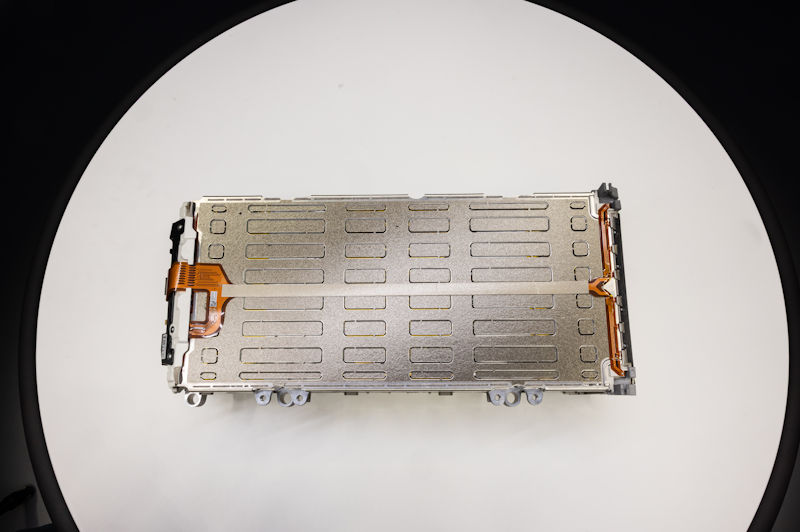

BATTERIE

Die Batterieeinheit wurde komplett eigenständig von Ferrari entwickelt und produziert. Sie ist in die Bodenplatte integriert und senkt den Schwerpunkt um 80 Millimeter gegenüber einem vergleichbaren Modell mit Verbrennungsmotor.

Die Batterieeinheit wurde komplett eigenständig von Ferrari entwickelt und produziert. Sie ist in die Bodenplatte integriert und senkt den Schwerpunkt um 80 Millimeter gegenüber einem vergleichbaren Modell mit Verbrennungsmotor.

Die Fahrzeugmitte wurde mit einem integrierten Optimierungsansatz entwickelt, um das Gewicht des Batterie-Chassis-Systems zu minimieren und zugleich seine Steifigkeit zu erhöhen.

Die Anordnung der Zellen ist auf minimale Trägheit und niedrigen Schwerpunkt ausgelegt. Sie wurden, wenn möglich, hinter dem Fahrersitz platziert. 85 Prozent der Module sind unter dem Boden mittig zwischen den beiden Achsen untergebracht, der Rest unter der Rückbank: Diese Lösung ermöglichte einen kürzeren Radstand und geringe Trägheit, um mit einer Gewichtsverteilung von 47 zu 53 Prozent in jeder Situation außergewöhnlichen Fahrspaß zu bieten.

Das Layout der Vordersitze erlaubt die Platzierung von Zellen, ohne das Platzangebot für die Fondpassagiere oder den Fahrzeugschwerpunkt zu beeinträchtigen. Die Entwickler beschlossen in diesem Zusammenhang, die Fahrerposition etwas nach vorn zu verlagern und außerdem das Layout der Rücksitze aus Komfortgründen neu zu definieren. Sie sind nun stärker geneigt.

Das Ziel der Gewichtsreduzierung wurde mit einem umfassenden strukturellen Ansatz verfolgt, bei dem ein Teil der Schutzfunktion vom Batteriepaket auf die Karosserie übertragen wurde. So schützt das Chassis selbst auch die Zellen, die möglichst weit von aufprallgefährdeten Bereichen entfernt platziert sind. Der Spalt zwischen Zellen und Schweller dient als energieabsorbierende Knautschzone und beherbergt zudem die Kühlleitungen. Das gleiche Prinzip wurde auch für den Kollisionsschutz an Front und Heck angewendet: Die Zellen im Batteriepaket sind in der Mitte konzentriert, wobei die umliegenden Bereiche als energieabsorbierende Zonen zum Schutz der Zellen und zur Minimierung der Trägheit genutzt werden. Als Schutz vor Stößen von unten sind die Zellen am Unterboden aufgehängt. Diese Lösung schafft einen energieabsorbierenden Zwischenraum und ermöglichte es, das Gewicht des Schutzschilds zu senken. Ergebnis ist eine sehr dünne Aluminium-Schalenstruktur, die durch die Integration der Kühlbleche noch effizienter wird: Das Kühlwasser trägt dazu bei, den Fahrzeugschwerpunkt niedrig zu halten und im Falle eines Aufpralls Energie zu absorbieren, ohne die Sicherheit zu beeinträchtigen.

Die quer laufenden Komponenten, die die Steifigkeit und Festigkeit des Systems gewährleisten, sind die Druckplatten der Zellen selbst, in denen sich auch die Befestigungspunkte für die Batterie am Chassis befinden.

Das bedeutet, dass die Batterie kein eigenständiger Block mehr ist: Sie folgt der Ferrari Philosophie, eine vollständige Integration in den Mittelpunkt der gesamten Entwicklung zu stellen. So wird die Batterie zu einem Strukturelement, das mit nur zwei Schalen auf das Wesentliche reduziert ist. Mit 20 zentralen Verankerungspunkten am Chassis befestigt, trägt die untere Schale aktiv zur Steifigkeit der Karosserie bei. Dieser Ansatz repräsentiert das Gegenteil der vorherigen Generation monolithischer Batterien und ermöglichte es, rekordverdächtige Werte zu realisieren: eine Energiedichte von nahezu 195 Wh/kg und eine Leistungsdichte von fast 1,39 kW/kg – beides Spitzenwerte in dieser Klasse. Das Ergebnis ist eines der wettbewerbsfähigsten Batterie-Chassis-Systeme der Welt, das vollständig im eigenen Haus in Maranello entwickelt und gefertigt wurde. Ferrari hat das Konzept der Integration auf die Spitze getrieben, ohne jedoch die Wartungsfreundlichkeit und die Möglichkeit zu beeinträchtigen, die Batterie und/oder ihre Komponenten bei Bedarf auszutauschen: Auch der neue Ferrari Elettrica erfüllt den kompromisslosen Anspruch der Marke an extreme Langlebigkeit.

Das Kühlsystem besteht aus einem Satz innerer Röhren und drei Kühlplatten – zwei am Gehäuse befestigte sowie eine kleinere Röhre zur Kühlung der oberen Module. Mehrere Ströme werden in einer einzigen Metalleinheit verarbeitet, wobei sowohl Vor- als auch Rücklauf durch dieselbe Kühlplatte geführt werden, um eine gleichmäßige Temperatur und eine längere Lebensdauer der Zellen zu gewährleisten. Der Kühlkreislauf befindet sich zwar in der Batterie selbst, ist aber vollständig in das primäre Fahrzeugkühlsystem integriert und umfasst die Kühlmittelströme für andere Komponenten von der Fahrzeugfront nach hinten und umgekehrt.

Die Konfiguration mit 15 Modulen (sechs Doppelreihen, eine Einzelreihe und zwei obere Module) nutzt den verfügbaren Raum optimal aus, ohne den Radstand zu verlängern, was der Agilität des Modells zugutekommt. Jedes Modul enthält 14 widerstandsgeschweißte Zellen, die durch isolierende Trennwände und leitfähige Metallelemente abgeteilt sind. Wärmeleitpaste auf den Modulen und Kühlplatten optimiert das Wärmemanagement. Die Zellen mit einer Energiedichte von über 305 Wh/kg und einer Kapazität von 159 Ah wurden speziell entwickelt, um die hohen Leistungsanforderungen dieser Anwendung zu erfüllen.

In jedes Modul ist eine flexible Leiterplatte und eine auf dem Modul selbst installierte elektronische Steuereinheit (CSC) integriert, die mit dem in der E-Box untergebrachten Batteriemanagementsystem (BMS) kommuniziert. Sowohl die CSC als auch das BMS wurden mit proprietären Algorithmen und Betriebsstrategien in Maranello selbst entwickelt. Neben dem BMS enthält die E-Box auch Sicherungen, Relais und Sensoren und verwaltet sowohl die elektrische Leistung als auch die Kommunikation über die CAN-Leitung des Fahrzeugs. Die Nennbetriebsspannung beträgt ungefähr 800 V, mit 210 in Reihe geschalteten Zellen, mit einem Spitzenstrom von bis zu 1200 A und RMS-Werten von bis zu 550 A. Das System wird durch eine Hauptsicherung geschützt, die im Falle eines Kurzschlusses von über 2000 A – ob innerhalb oder außerhalb der Batterie – den Strom in nur 3 Millisekunden unterbrechen kann.

Die internen Anschlüsse und die vorderen und hinteren Steckverbinder der Batterie ermöglichen die Stromversorgung sowohl der Wechselrichter vorn und hinten als auch aller Zusatzsysteme, ohne dass eine umfangreiche externe Verkabelung entlang des Fahrzeugs erforderlich ist. Die zentralen Sammelschienen sind auf die jeweiligen Stromstärken ausgelegt und bilden selbst auf engstem Raum sichere und zuverlässige elektrische Verbindungen, ohne den Leitungsquerschnitt zu verringern. Die Liebe zum Detail zeigt sich in jeder einzelnen Lösung und verdeutlicht, wie jede Designentscheidung derselben Philosophie folgt: kompromisslose Effizienz, Leichtigkeit und Leistung.

Die Batterie ist so konzipiert, dass sie bei Bedarf herausnehmbar und reparierbar ist. Mithilfe eines speziellen Trägers kann sie ausgebaut werden, um Module oder elektronische Batteriekomponenten auszutauschen, ohne Strukturelemente oder die Lackierung zu beschädigen.

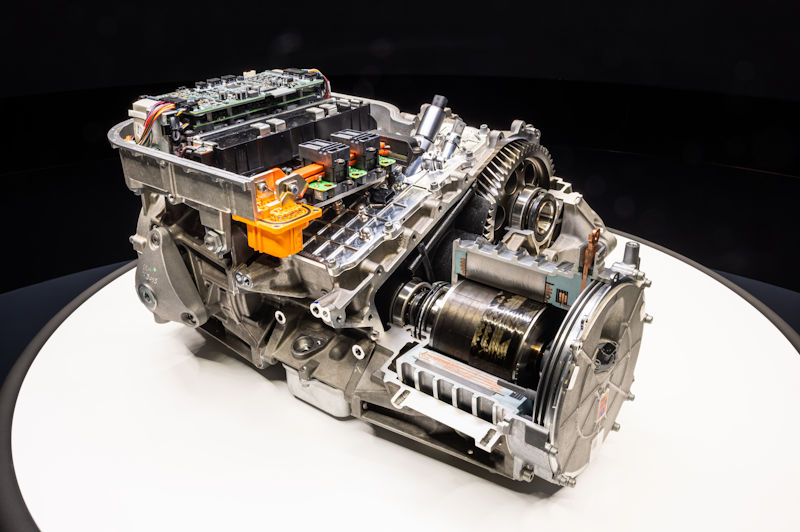

WECHSELRICHTER

Die hier eingesetzten Wechselrichter sind ein weiteres Beispiel dafür, wie Ferrari Antriebstechnologien bis an die Grenzen ausreizt und dabei extreme Leistung mit kompakten Abmessungen und umfassender Kontrolle verbindet. Die Wechselrichter wandeln den Hochspannungs-Gleichstrom der Batterie in Wechselstrom um, der die Elektromotoren antreibt. Umgekehrt transformieren sie die durch regeneratives Bremsen gewonnene Energie von Wechselstrom in Gleichstrom, um den Akku wieder zu laden.

Der Front-Wechselrichter ist platz- und gewichtssparend direkt in die Vorderachse integriert und steuert gleichzeitig die beiden vorderen Motoren. Er liefert bis zu 300 kW Gesamtleistung und wiegt dabei nur 9 Kilogramm. Herzstück dieses Systems ist das Ferrari Power Pack (FPP), ein integriertes Modul, das alle für eine sehr leistungsstarke Umwandlung erforderlichen Komponenten in einem äußerst kompakten Paket enthält: sechs Module in Siliziumkarbid (SiC), Gate-Treiberplatinen und ein spezielles Kühlsystem.

Die Treiberplatine bildet die Schnittstelle zwischen Hoch- und Niederspannungsseite; sie steuert das Verhalten der Power-MOSFETs. Jede Platine treibt drei Module mit jeweils 16 MOSFETs an, die zusammen mit dem integrierten 800-V-48-V-DC/DC-Wandler für Präzision und Reaktionsfähigkeit bei der Drehmomentverteilung der beiden Motoren sorgen. Die Wechselrichter-Schaltfrequenz variiert je nach Anwendungsspezifikationen zwischen 10 und 42 kHz. Sie wurde sorgfältig kalibriert, um Effizienz, akustischen Komfort und Wärmemanagement in Einklang zu bringen und das Ansprechverhalten zu optimieren, ohne die Gesamtintegration des Systems zu beeinträchtigen. Höhere Frequenzen ermöglichen eine präzisere Steuerung, weniger Lärm und Vibrationen (NVH) sowie kompaktere Filter, allerdings auf Kosten von Effizienz und Kühlung. Niedrigere Frequenzen verbessern die Effizienz, können aber Lärm und Drehmomentwelligkeit erzeugen. Die Wahl der Frequenzen ist daher entscheidend, um das richtige Gleichgewicht zwischen Komfort, Energieeffizienz und einer effektiven mechanischen Integration des Systems sowie den Anforderungen des Wärmemanagements zu finden.

Eine der wichtigsten innovativen Lösungen ist „Toggling“, das Wechseln – eine spezielle Strategie für die Hinterachse, bei der der Wechselrichter regelmäßig zwischen Ein- und Standby-Zustand umgeschaltet wird, sodass er in den optimalen Betriebszuständen arbeitet und so die Gesamteffizienz verbessert. Und dies, ohne seine Fähigkeit zu beeinträchtigen, die vom Fahrer empfangene Drehmomentanforderung zu erfüllen.

Die Strategie hält das gewünschte mittlere Drehmoment durch Frequenzmodulation des Drehmoments bei etwa 100 Hz aufrecht: Das Raddrehmoment beträgt in der Hälfte der Periode null und in der anderen Hälfte das Doppelte des Zielwerts. So entspricht das mittlere Drehmoment exakt dem Fahrerwunsch und das System liefert in jedem Moment die erforderliche Leistung. Das Ergebnis ist eine um etwa 10 Kilometer längere Reichweite bei Autobahnfahrten – und das ohne Leistungseinbußen.

Präzision und Laufruhe werden zudem durch das System Ferrari Order Noise Cancellation verbessert, das zwei Softwarestrategien namens Sound Injection und Resonant Controller kombiniert. Diese beiden Systeme überwachen und eliminieren selektiv unerwünschte Stromoberschwingungen der Motoren. Dadurch werden hohe Sirrgeräusche und Verluste reduziert, ohne die Leistung zu beeinträchtigen.

KLANG

Anstatt den Klang eines Verbrennungsmotors künstlich zu replizieren, hat sich Ferrari dafür entschieden, die einzigartigen Eigenschaften des Elektroantriebs hervorzuheben. Der Klang des vollelektrischen Ferrari wird nicht digital erzeugt, sondern ist der direkte und authentische Ausdruck seiner Komponenten: Ein an der Hinterachse angebrachter Hochpräzisionssensor erfasst die Frequenzen des Antriebsstrangs, die verstärkt und in die Umgebung projiziert werden – wie bei einer E-Gitarre, bei der der Klang nicht auf natürliche Weise durch den Korpus der Gitarre, sondern durch einen Verstärker hervorgebracht wird. Während sich Schall bei Verbrennungsmotoren in Form von Luftschwingungen ausbreitet, bewegt er sich bei Elektroantrieben in Form von Schwingungen durch Metall. Aus diesem Grund handelt es sich bei dem verwendeten Sensor um einen Beschleunigungsmesser, der an einer sehr starren Stelle am Wechselrichtergehäuse angebracht ist.

Das Ergebnis ist eine authentische, dem Elektromotor eigene „Stimme“, die sich jedoch nur dann bemerkbar macht, wenn sie funktional sinnvoll ist. Sie gibt dem Piloten Feedback und verstärkt das Gefühl dynamischer Reaktion. In normalen Fahrsituationen wird Stille bevorzugt, um den akustischen Komfort zu maximieren. Fordert der Fahrer jedoch durch Beschleunigen oder die Betätigung der Schaltwippen im manuellen Modus Drehmoment vom Antriebsstrang an, wird der Sound aktiviert, um einen Dialog und eine Verbindung zwischen Pilot und Fahrzeug zu ermöglichen.

Die Klangbühne wird durch ein ausgeklügeltes, vollständig im eigenen Haus entwickeltes Steuerungssystem bereitet, das das akustische Feedback zu einem integralen Bestandteil des Fahrerlebnisses macht.

AKTIVES FAHRWERK

Der elektrische Antrieb mit seinem niedrigen Schwerpunkt eröffnet architektonische Freiheiten. Sie ebneten den Weg für eine umfassende Weiterentwicklung des aktiven Fahrwerksystems, das im Ferrari Purosangue ebenso zum Einsatz kommt wie im neuesten Ferrari Supersportwagen, dem F80.

Der niedrige Schwerpunkt reduziert die zur Wank- und Nickkontrolle erforderlichen aktiven Kräfte und ermöglicht so eine optimierte Balance zwischen Handling- und Komfortanforderungen. Ergebnis ist ein deutlicher Fortschritt gegenüber dem erstmaligen Einsatz der Fahrwerkslösung, die höchste Handlingpräzision mit herausragendem vertikalem Komfort verbindet.

Das bedeutendste Update betrifft die Kugelgewindespindel, die mit dem Elektromotor verbunden ist, dem Herzstück des Systems. Die Spindel besitzt eine um 20 Prozent längere Steigung und kann vertikale Stöße aufgrund der geringeren auf das Fahrgestell übertragenen Trägheitskräfte besser absorbieren und kontrollieren. Der Elektromotor erzeugt das gleiche Drehmoment wie in früheren Anwendungen. Er steuert aktiv die zwischen Chassis, Reifen und Straße ausgetauschten Kräfte, ohne einen Kompromiss zwischen variabler Federungssteifigkeit und Karosseriekontrolle zu erzwingen.

Die Stoßdämpfer verfügen über ein optimiertes neues Design, welches das Gewicht um 2 Kilogramm reduziert hat. Sie sind darüber hinaus mit einem integrierten Thermoelement zur Überwachung und Sicherstellung einer konstanten Öltemperatur ausgestattet, um ein gleichbleibendes Verhalten sowohl bei heißen als auch bei kalten Bedingungen zu gewährleisten.

Im Gegensatz zu früheren Anwendungen erfolgt die Betätigung des Fahrwerks nicht mehr über das Manettino. Dadurch konnten die Einstellungen des Fahrkomforts von den anderen Steuerungssystemen getrennt werden.

Das aktive Fahrwerk ermöglicht jedem der vier Radmodule eine unabhängige Steuerung der vertikalen Kräfte. Zusammen mit der Vier-Motoren-Architektur und der Allradlenkung entsteht hier der erste Ferrari mit Aktuatoren, die unter allen dynamischen Bedingungen die Kontrolle über Vertikal-, Längs- und Querkräfte ermöglichen. So bietet der Ferrari Elettrica den typischen Fahrspaß eines Modells mit dem Emblem des Cavallino Rampante.

TORQUE SHIFT ENGAGEMENT

Das Erlebnis konstant steigender Beschleunigung ist von je her ein Markenzeichen der Ferrari Modelle. Der Ferrari Elettrica setzt hier Torque Shift Engagement ein: eine Strategie, die sich die optimierten Größeneigenschaften und die sofortige Reaktion der Elektromotoren zunutze macht, um ein aufregendes und mitreißendes Fahrerlebnis zu vermitteln. Die Ferrari Ingenieure haben fünf Leistungs- und Drehmomentstufen definiert, die sequenziell über die rechte Schaltwippe ausgewählt werden können, um über einen großen Geschwindigkeitsbereich zunehmend stärker zu beschleunigen. Das sofortige Ansprechen der Elektromotoren ermöglicht dabei sanfte Übergänge zwischen den Stufen, sodass der sonst unvermeidbare Abfall des Drehmoments hier praktisch nicht wahrnehmbar ist. So kann der Pilot die resultierende Beschleunigung ungestört genießen und das Gefühl scheinbar unablässiger Schubkraft auskosten. Beim Bremsen hingegen kann mit der linken Wippe eine zunehmend stärkere Motorbremswirkung nachgeahmt werden, die speziell kalibriert ist, um ein noch spannungsreicheres Fahrerlebnis zu bieten.

MANETTINO UND EMANETTINO

Zwei Controller am Lenkrad ermöglichen dem Piloten, das Fahrerlebnis individuell anzupassen. Mit der bekannten Manettino-Steuerung auf der rechten Seite wählt er die Einstellungen der dynamischen Steuerungssysteme: vom Ice-Modus, der die Stabilität maximiert und den Allradantrieb bei sehr geringer Haftung aufrechterhält, bis zum extremen ESC-Off-Modus, in dem nur die wichtigsten Systeme aktiviert sind – nämlich das aktive Fahrwerk und das vordere Torque Vectoring. Die Hinterachse bleibt frei und erlaubt puren, aufregenden Fahrspaß. Der neue Dry-Modus feiert in diesem Modell sein Debüt: Er ist für den Alltagsbetrieb konzipiert und zwischen den Modi Wet und Sport angesiedelt. Links am Lenkrad befindet sich die Bedienung des eManettino, der die Energiearchitektur des Fahrzeugs steuert. Je nach gewähltem Modus variieren die Durchzugskraft, die Zahl der Antriebsachsen (Hinter- oder Allradantrieb) und die maximal erreichbare Leistung. Zur Verfügung stehen insgesamt drei Konfigurationen für unterschiedliche Fahrstile.

REIFEN

Auch bei der Reifenentwicklung legte Ferrari großen Wert auf Innovation. Die drei beteiligten Zulieferer standen vor einer neuen Herausforderung: Sie sollten den Rollwiderstand drastisch reduzieren, ohne das Handling sowohl bei trockenen als auch bei nassen Verhältnissen zu beeinträchtigen. Ergebnis der Bemühungen ist eine Reduzierung des Rollwiderstands um 15 Prozent – ohne Kompromisse bei Grip und Sicherheit in jeder Situation.

Der niedrigere Schwerpunkt und die Massenträgheit des Modells führen bei dynamischen Manövern zu weniger Lastverlagerung zwischen den Achsen und damit zu einer geringeren Belastung der Reifen. Dies eröffnete Optionen, neuartige Konstruktionslösungen zu erforschen. Daraus erwuchsen wiederum neue Möglichkeiten für Kalibrierung und Leistung sowie für eine verfeinerte Balance zwischen Effizienz, Komfort und Sportlichkeit.

Die Arbeit der drei an der Entwicklung beteiligten Zulieferer mündete in die Wahlmöglichkeit zwischen fünf Spezialreifen: drei für den Einsatz auf trockener Fahrbahn, eine Wintervariante und eine mit Runflat-Technologie. Eine Auswahl, die die Vielseitigkeit dieses Modells unterstreicht, ohne den Ferrari typischen Leistungscharakter einzuschränken.

FERRARI ELETTRICA – TECHNISCHE DATEN

MESSWERTE

0–100 km/h 2,5 s

Höchstgeschwindigkeit 310 km/h

Leistung >1000 PS (736 kW) im Boost-Modus

Reichweite >530 km

ABMESSUNGEN UND GEWICHTE

Radstand 2960 mm

Gewicht ca. 2300 kg

Gewichtsverteilung 47 % vorn / 53 % hinten

E-ACHSE VORN

Leistung an der Achse 210 kW

Drehmoment an den Rädern 3500 Nm

Motordrehmoment 140 Nm im Performance Launch-Modus

Leistungsdichte 3,23 kW/kg (93 % Effizienz)

Motordrehzahl 30.000/min

Maximale Wechselrichter-Leistung >300 kW

Gewicht 65 kg

E-ACHSE HINTEN

Leistung an der Achse 620 kW

Drehmoment an den Rädern 8000 Nm

Motordrehmoment 355 Nm im Performance Launch-Modus

Leistungsdichte 4,80 kW/kg (93 % Effizienz)

Motordrehzahl 25.500/min

Maximale Wechselrichter-Leistung >600 kW

Gewicht 129 kg

BATTERIE

Anzahl Zellen 210 (15 Module mit je 14 Zellen)

Gesamt-Leistungsdichte 195 Wh/kg

Leistungsdichte Zellen 305 Wh/kg

Gesamtkapazität 122 kWh

Maximalspannung 880 V

Maximale Ladeleistung 350 kW

( Text & Fotos : Ferrari Presse- und Öffentlichkeitsarbeit )

Online Magazin und Register für italienische Automobile

Online Magazin und Register für italienische Automobile